在機械制造領域,工藝文件是連接產品設計與實際生產的核心紐帶,是指導車間操作、保證產品質量、控制生產成本、優化生產流程的綱領性技術文件。一份完整、準確、清晰的機械零件制造工藝文件,對于制造過程的標準化、高效化與可追溯性至關重要。

一、工藝文件的核心作用與重要性

工藝文件,或稱工藝規程,詳細規定了將原材料或毛坯轉化為合格零件所需的全部加工步驟、方法、設備、工裝、參數及檢驗要求。其重要性體現在:

- 生產指導書:為操作工人提供明確的加工指令,確保加工過程的一致性和準確性。

- 質量保證書:明確各工序的檢驗點、檢驗方法與標準,是質量控制和質量追溯的依據。

- 生產管理基礎:是編制生產計劃、進行工時定額、物料準備和設備調度的基礎數據來源。

- 成本控制依據:通過優化工藝路線和參數,有效控制加工時間和資源消耗。

- 技術積累載體:是企業制造技術和經驗的固化與傳承。

二、工藝文件的主要內容構成

一份典型的機械零件工藝文件通常包含以下核心部分:

- 零件信息與毛坯信息:

- 零件名稱、圖號、材料牌號及規格。

- 毛坯種類(如型材、鑄件、鍛件)、尺寸及余量要求。

- 工藝路線卡:

- 以表格形式列出零件加工所經過的車間、工序號、工序名稱的先后順序。這是工藝過程的宏觀總覽。

- 工序卡片(核心部分):

- 工序號與名稱:如“010 下料”、“020 車外圓”。

- 工序內容:詳細描述本工序要完成的加工操作。

- 加工簡圖:用簡圖示意本工序的裝夾方式、加工部位、尺寸及公差。

- 設備與工裝:指定使用的機床型號、夾具、刀具、量具等。

- 工藝參數:包括切削速度、進給量、切削深度、主軸轉速等。

- 工時定額:包括準備時間、單件加工時間。

- 檢驗卡片:

- 規定各工序或最終檢驗的尺寸、形位公差、表面粗糙度等項目的檢驗方法、工具及頻次。

- 輔助性文件:

- 如數控加工程序單、專用工裝夾具圖紙、熱處理工藝卡等。

三、工藝文件的制定流程

制定工藝文件是一個系統性的技術工作,通常遵循以下步驟:

- 分析零件圖與技術要求:深入理解零件的結構、尺寸精度、形位公差、表面質量、材料及熱處理等全部要求。

- 確定生產類型與綱領:明確是單件生產、小批量還是大批量生產,這直接影響工藝方案的復雜程度和專用工裝的選擇。

- 選擇毛坯:根據零件形狀、材料、性能要求及產量,確定最經濟合理的毛坯形式(如直接型材、鑄造、鍛造)。

- 擬定工藝路線:這是關鍵決策步驟。需確定加工方法(車、銑、鉆、磨等)、劃分加工階段(粗加工、半精加工、精加工、光整加工)、安排熱處理及輔助工序(如清洗、防銹)的順序,并遵循“基準先行”、“先面后孔”、“先粗后精”等基本原則。

- 工序設計:對工藝路線中的每一道工序進行詳細設計,包括確定安裝定位基準、計算工序尺寸及公差、選擇設備與工裝、確定切削參數、繪制工序簡圖、估算工時。

- 填寫工藝文件表格:將上述設計結果規范地填入標準化的工藝文件表格中。

- 審核與批準:由工藝主管、標準化人員等進行審核,確保工藝的合理性、經濟性、安全性與標準化,經批準后下發執行。

- 現場驗證與優化:工藝文件在生產中試用后,根據實際情況進行反饋和修訂,持續改進。

四、現代發展趨勢

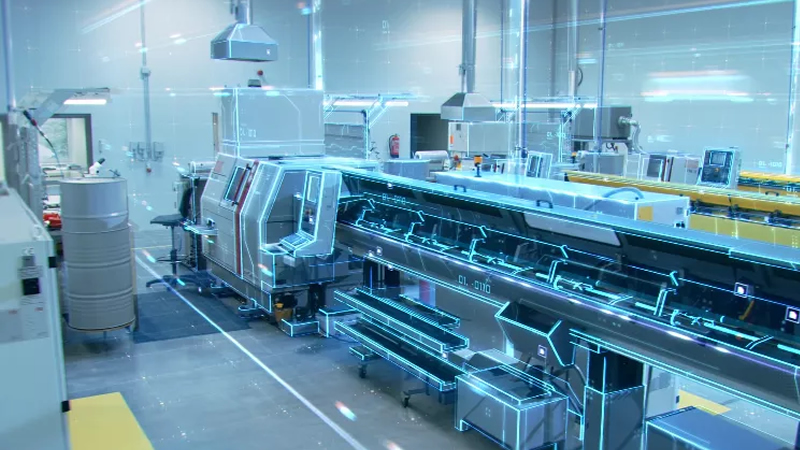

隨著信息技術與先進制造模式的發展,工藝文件的制作與管理也呈現出新趨勢:

- 數字化與無紙化:采用計算機輔助工藝過程設計(CAPP)系統,實現工藝設計的自動化、標準化和智能化,并與CAD/CAM/PDM/ERP系統集成,實現數據流貫通。

- 可視化與三維化:基于三維模型的工藝規劃(3D CAPP)日益普及,三維工序模型和動畫能更直觀地指導生產。

- 動態與可重構性:為適應柔性制造和個性化定制,工藝文件需具備更強的模塊化和快速重構能力。

###

機械零件制造工藝文件的制作是機械制造企業中一項至關重要的技術管理工作。它不僅是技術轉化為產品的“施工藍圖”,更是企業核心制造能力的體現。嚴謹、科學、不斷優化的工藝文件,是保障產品質量、提升生產效率、降低制造成本、增強企業競爭力的堅實基礎。在智能制造時代,推動工藝文件的數字化、智能化轉型,將是制造企業邁向高質量發展的必由之路。