機械臂,作為現代工業自動化與智能化的核心載體,其制造過程堪稱機械制造領域的精粹。它不僅融合了傳統機械加工的嚴謹,也體現了現代科技的前沿探索。從設計到成品,機械臂的制造是一場集材料科學、精密加工、電子集成和軟件編程于一體的復雜系統工程。

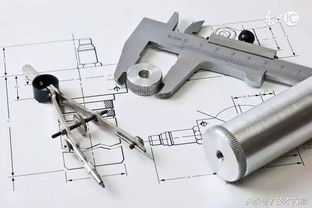

機械臂的設計始于嚴苛的需求分析。工程師需根據應用場景(如焊接、裝配、搬運或手術輔助)確定其負載能力、工作范圍、運動精度和自由度。這背后是大量的力學計算與仿真模擬,確保結構既輕量化又具備足夠的剛性。計算機輔助設計(CAD)軟件構建出三維模型,并通過有限元分析(FEA)優化應力分布,為后續制造奠定藍圖。

進入制造階段,核心零部件的加工是精度的基石。機械臂的關鍵部件,如關節、連桿和末端執行器接口,通常采用高強度鋁合金、鈦合金或碳纖維復合材料制成。這些材料需經過數控機床(CNC)的精密銑削、車削與鉆孔,公差往往控制在微米級別。例如,諧波減速器作為關節傳動的核心,其柔輪與剛輪的齒形加工要求極高的幾何精度與表面光潔度,這直接決定了機械臂運動的平穩性與定位準確性。

與此傳感器與驅動系統的集成是賦予機械臂“感知”與“動作”能力的關鍵。光電編碼器、力覺傳感器被嵌入關節,實時反饋位置與力矩信息;伺服電機與精密減速器組成的驅動單元,則如同肌肉與肌腱,將電信號轉化為精準的旋轉或直線運動。這些電子元件的裝配需要在潔凈環境中進行,并經過嚴格的電氣測試,確保信號傳輸的可靠性。

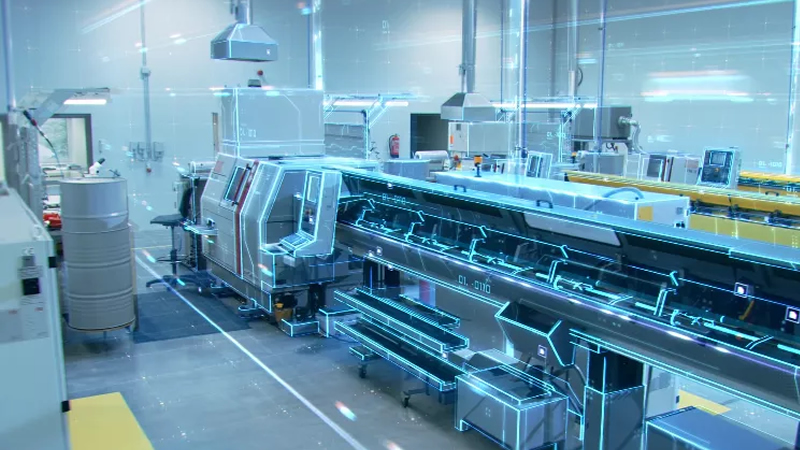

總裝與調試是制造過程的收官之筆。各零部件在恒溫車間中被組裝成完整機械臂,工程師通過激光跟蹤儀等設備校準各軸線的幾何關系,消除累積誤差。控制系統的編程與調試啟動——無論是基于傳統運動學算法的點位控制,還是融入人工智能的視覺引導與自適應抓取,軟件代碼將硬件“激活”,使機械臂能夠流暢執行復雜軌跡。長時間的負載測試與耐久性驗證,確保其能在工業現場穩定運行數萬小時。

當前,機械臂制造正朝著更智能、更柔性的方向演進。增材制造(3D打印)技術允許制造出拓撲優化的輕質結構;協作機器人(Cobot)的設計則強調人機安全交互,集成了觸覺皮膚與碰撞檢測算法。從汽車產線上的鋼鐵巨臂到醫療顯微鏡下的靈巧“手指”,機械臂的制造不斷突破精度與智能的邊界,成為推動“工業4.0”與“中國制造2025”的核心動力。

機械臂制造是機械制造皇冠上的明珠,它不僅是零件的有序組合,更是多學科知識的深度融合。每一次精密的運動背后,都凝聚著無數工程師在材料、工藝與控制上的匠心追求,演繹著一場靜默而有力的現代工業之舞。