精密模具制造是現代工業中至關重要的環節,尤其在塑膠制品生產領域,精密模具的質量直接決定最終產品的精度、外觀和性能。塑膠注塑模和塑膠吹塑模作為模具制造中的兩大核心類型,廣泛應用于汽車、電子、醫療、包裝等行業。

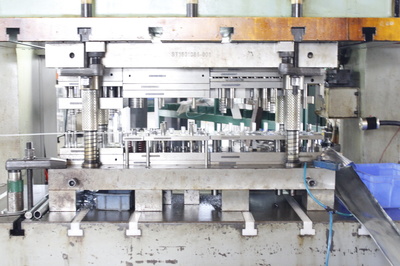

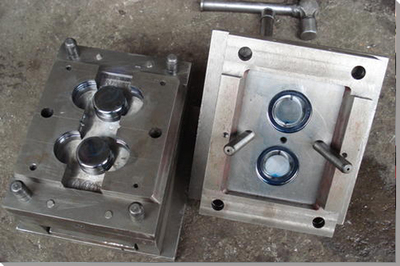

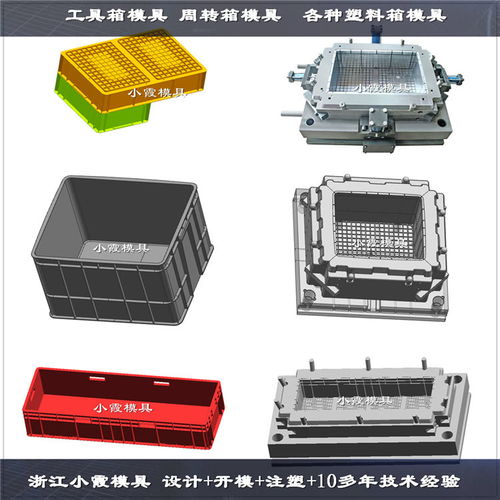

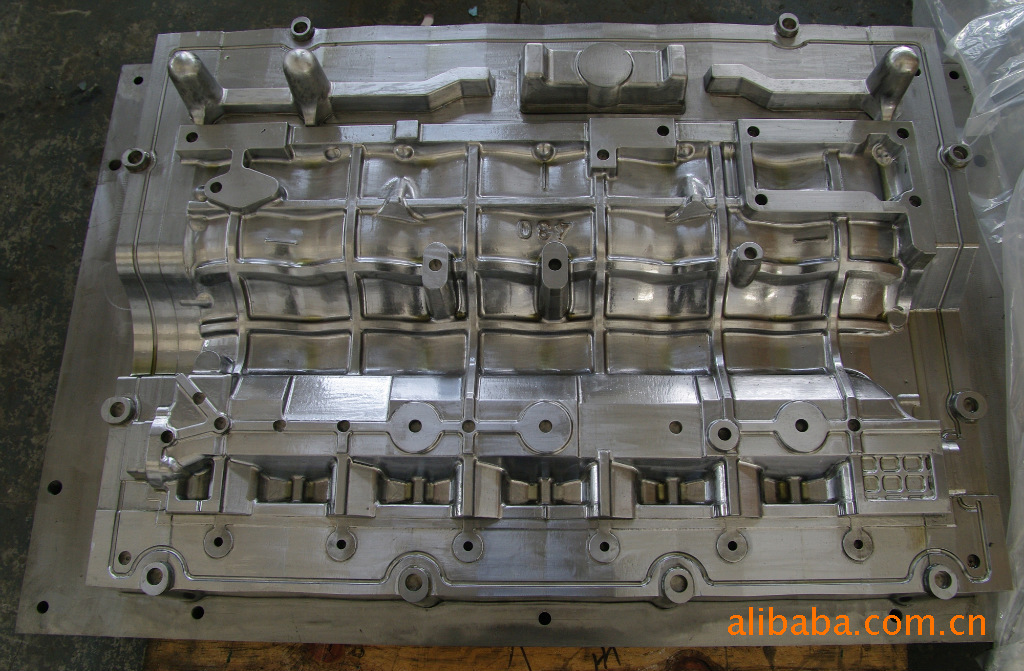

塑膠注塑模主要用于生產結構復雜的塑膠部件,通過將熔融塑膠注入模具型腔,經冷卻固化后成型。這種模具要求高精度、高耐磨性和優異的散熱性能,以確保產品尺寸穩定和生產效率。在制造過程中,常采用數控加工、電火花和線切割等先進技術,結合CAD/CAM軟件進行設計優化,以滿足客戶對產品細節的嚴苛要求。

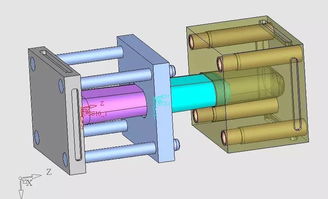

塑膠吹塑模則主要用于生產中空塑膠制品,如瓶子、容器等。其原理是將塑膠坯料加熱后置于模具中,通過氣壓吹脹使其貼合模具內壁成型。吹塑模的設計需注重壁厚均勻性和排氣系統,以避免產品缺陷。制造時,多使用高質量鋼材并輔以表面處理工藝,提升模具的耐用性和抗腐蝕能力。

模具制造生產涵蓋了從設計、材料選擇、加工到測試的全流程。精密模具加工強調自動化與智能化,例如使用五軸加工中心實現復雜曲面加工,并借助3D測量技術進行質量監控。這不僅提高了模具的精度,還縮短了生產周期,降低了成本。

精密模具制造是推動塑膠行業創新的基石。隨著材料科學和加工技術的進步,未來模具將向更高效、環保和智能化的方向發展,為各行各業提供更優質的解決方案。